PLA Flieger

Am Vortag beim Aero Club Nieder-Eschbach nachdem alles eingestellt war

Inhaltsverzeichnis

Idee

Die Herausforderung war, eine Tragfläche zu entwickeln, die gänzlich ohne stabilisierende Carbonrohre auskommt und die in ihrer Größe selbst professionell gedruckte Modelle bei weitem übertrifft. Außerdem sollen alle Teile mit jedem, auch noch so kleinen, DIY-Drucker gedruckt werden können.

Konzept

Die Wahl fiel auf einen Brett-Nurflügel. Im Gegensatz zum vorangegangenen Motorsegler, hat es hat ein sehr kurzes Heck. Dadurch sollte sich diesmal der Schwerpunkt von vornherein weiter vorn einstellen. Beim Motorsegler hat das lange Heck dazu geführt, den Bug in mehreren Schritten verlängern zu müssen. Was aber selbst bei erfahrenen Modellbauern unbekannt ist: Der Schwerpunkt muss beim Nurflügel sehr viel weiter vorn liegen. Das hat letztlich dazu geführt, dass auch hier der Bug nachträglich verlängert werden musste, wobei die ursprünglich harmonische Rumpfform durch provisorisch eingefügte zylindrische Verlängerungsteile nicht eingehalten werden konnte.

Tragfläche

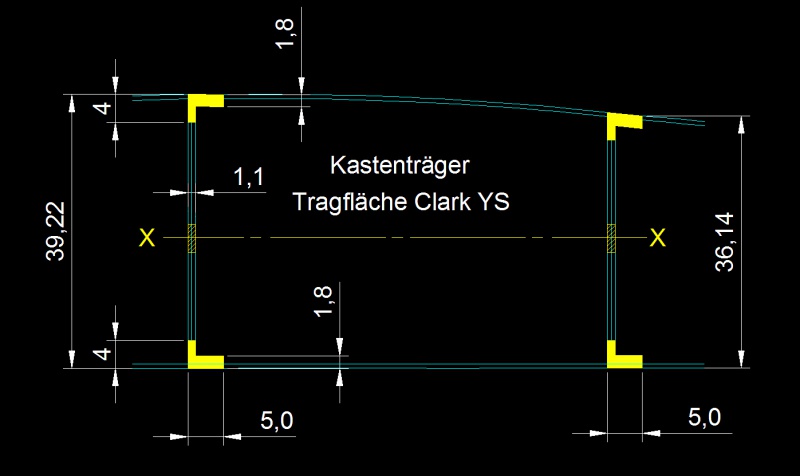

Eine angepeilte Spannweite von bis zu 3 Meter erfordert eine entsprechend große Flügeltiefe. Sie beträgt hier 336 mm. Das ist mit den üblichen Hobby-Druckern nicht zu drucken. Die Tragfläche muss also nicht nur in der Länge sondern auch in der Tiefe unterteilt werden. Es bot sich an, die Tiefe in drei Segmente aufzuteilen, wobei das mittlere Segment als Kastenträger ausgebildet wird, der die Funktion eines Hauptholmes übernimmt. Über Innen- und Außenzarge ist er mit den Vorder- und Hinterteilen formschlüssig verbunden.

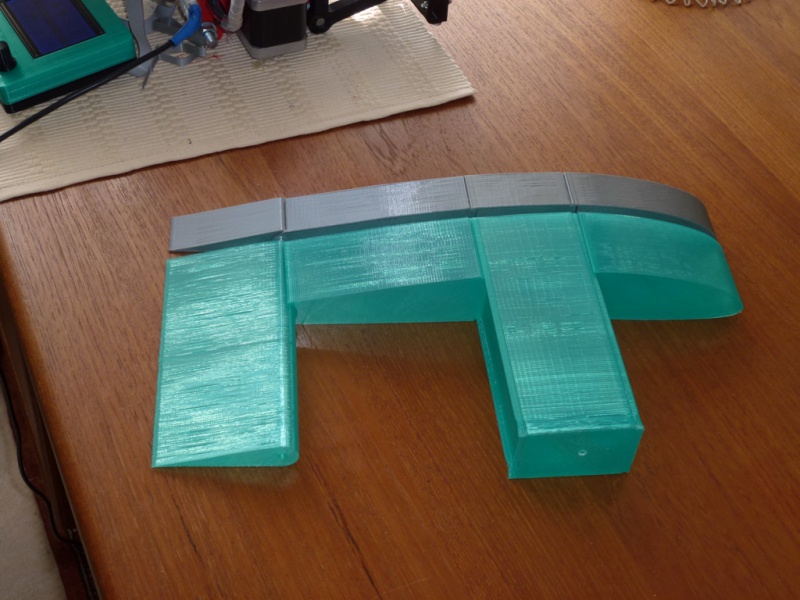

Erste Druckversuche

Der Querschnitt zeigt, auf welcher Grundlage Stabilität erreicht wird.

Die Winkel in den Ecken entstehen jeweils durch die durchgehend verleimten (2K Epoxy) Bereiche der Kastenzargen mit dem beidseitig benachbarten Teil.

Die senkrechten Stege werden aus jeweils den Wänden zweier Teile gebildet. Die können statisch aber nicht vollständig mit herangezogen werden, da sie nur durch einen ca. 4 mm breiten Leimstreifen miteinander verbunden sind (schraffierte Fläche). Damit soll verhindert werden, dass sie nicht seitlich ausweichen können.

Die Klebeflächen wurden vorher angeschliffen. Im Gegensatz zu den Klebeflächen beim Motorsegler liegen sie hier aber längs zu Zugrichtung. Selbst ohne Anschliff hält nun die Riffelung des Druckes, die wie eine Verzahnung wirkt, den Leim fest. Auch wenn der Leim schlecht haftet, entsteht so zwischen den Fugen zumindest eine formschlüssige Verbindung.

Im Fluge treten im Wesentlichen Druckkräfte an der Oberseite und Zugkräfte an der Unterseite um die X-Achse auf.

Die Druckkräfte sind eher harmlos, sie behindern nur die Durchbiegung. Die Zugkräfte dagegen sind kritisch. Sie sind aber nicht nur auf den Kastenträger konzentriert, alle übrigen Teile nehmen auch einen Teil der Spannungen auf.

Durch die Kastenkonstruktion in versetzter Anordnung entsteht ein formschlüssiger, selbsttragender und sehr steifer Verbund. Er muss auch möglichst steif sein, denn übermäßige Durchbiegung würde der Kunststoff nicht aushalten.

Quer zur Druckrichtung, also vom Rumpf in Richtung Flügelende gesehen, haben die Teile nur geringe Zugfestigkeit, da die Bahnen unterschiedlich gut aufeinander geschweißt sind. Die planen Deckschichten, die die Stoßverbindungen zwischen jeweils gleichen Teilen bilden, sind mitunter sogar schlecht mit der Außenhaut verbunden.

Die Festigkeit entsteht also nur durch die versetzt angeordneten Teile, die diese Schwachstellen überlappen. Es wird im Wesentlichen darauf ankommen, wie gut die Teile am Tragholm haften. Wie gut, das wird sich bei größerer Spannweite zeigen müssen.

Rumpf

Die Erfahrungen mit dem Rumpf beim Motorsegler haben gezeigt, dass eine hohle Doppelhülle (aus jeweils einem Perimeter) bei harten Landungen bruchanfällig ist. Auf Anregung von Shintaro habe ich auf ein konisches Stecksystem gewechselt und die Hülle einschalig ausgebildet, wobei zwei Perimeter direkt aneinander liegen. Das ist nicht nur einfacher zu zeichnen, es kann so auch kein Zusatzgewicht entstehen, wenn Skeinforge unkontrolliert Hohlräume über viele Layer voll ausfüllt.

Aufgetretene Probleme

Beim Drucken der Tragfläche, traten Probleme auf, an denen das Projekt beinahe noch gescheitert wäre.

Bei Teilen der Tragfläche, die konstruktionsbedingt nur mit Skeinforge geslict werden können, lagen die Perimeter nicht exakt übereinander. Das hat zur übermäßigen Schwächungen der dünnen Außenhaut geführt. Um dieses Problem zu beheben, kam ich auf die Idee des Layerklonens im GCODE. Ohne die Hilfe von Shintaro und Thomas Beerlage hätte ich diese Idee jedoch nicht umsetzen können. Detailliert beschrieben, ist es unter dem Titel: Layer klonen weil Skeinforge "eiert" http://forums.reprap.org/read.php?247,372515

Das zweite Problem war das Warping. Das konnte ich mit dem sogenannten Tempern in den Griff kriegen, welches ich hier unter dem Titel: Erfahrungen mit "Spannungsfreiglühen" von PLA beschrieben habe. http://forums.reprap.org/read.php?238,373108

Künftige Pläne

Die Endstücke der Tragfläche sind nur mit Klebeband fixiert. Dadurch ist es möglich, die Spannweite problemlos zu vergrößern. Inzwischen ist die Tragfläche um 60 cm auf eine Spannweite von 1,95 Meter angewachsen. Bei nächster Gelegenheit muss sich erweisen, ob die Tragfläche die erhöhte Belastung aushält. Man sieht deutlich, dass sie sich nun bereits infolge Eigengewicht leicht durchbiegt. Die Flächenbelastung hat sich zwar reduziert, das Biegemoment aber vergrößert. Auch der Pilot wird mehr gefordert werden: die Längsstabilität ist stark reduziert, da das Leitwerk nicht analog vergrößert wurde.

Druckzeiten und Material

Tragfläche: ca. 120 Stunden

Rumpf: ca. 35 Stunden

Material: ca. 1,8 kg PLA

Technische Daten

Spannweite: 1950 mm

Flügeltiefe: 336 mm

Tragflächenprofil: Clark SY (spezielles dickes Nurflügelprofil mit S-Schlag)

Tragflächengewicht kompl.: 1520 g (1100 g bei Spw. 1350)

Fläche: 65,52 dm² (45,36 dm² bei Spw. 1350)

Rumpfgewicht kompl. 730 g (680 bei Spw. 1350)

Flächenbelastung: 34,3 g/dm² (39,2 g/dm² bei Spw. 1350)

Längststabilität nach Thies STFs: 65,0 (45,4 bei Spw 1350)

Motor: Robbe Roxxy BL Outrunner 2834-08

Propeller: Aeronaut CAM 10 x 6”

Standschub: 1100 g (mit 3S Lipo)

Danksagung

Mein Dank gebührt auch den sehr hilfsbereiten Modellbauern aus dem RC-Network Forum, die ein geeignetes Tragflächenprofil empfohlen und meine Auslegung überprüft haben. http://www.rc-network.de/forum/showthread.php/395295-Nurfl%C3%BCgel-aus-dem-3D-Drucker

Von ihnen stammt übrigens auch der Satz: "Fliegt wie gedruckt" Ich finde den Spruch sehr treffend.

Videos

Video 1: https://www.youtube.com/watch?v=vAjsBSJwBU8

Video 2: https://www.youtube.com/watch?v=dbAXB7Z0H34

Bilder

Schnell noch ein Foto - solange es heil ist...

Letzter Check vor dem Start

Handstart: Mit Anlauf und Schwung

Steigflug

Kunstflug - unmittelbar nach dem Start

Landung